2022年8月26-28日,世界新能源汽車大會(WNEVC 2022)在北京、海南兩地以線上、線下相結合的方式召開,大會聚焦碳中和愿景下的全面電動化與全球合作,為加速實現(xiàn)汽車與能源、交通、信息通信等領域的融合發(fā)展,加速突破新能源汽車市場化障礙建言獻策,助力全球汽車產業(yè)低碳發(fā)展。

8月27日,劉靜瑜董事長受邀通過線上的方式發(fā)表《動力電池可持續(xù)發(fā)展之路》精彩演講,深度解析了中創(chuàng)新航創(chuàng)新發(fā)展的核心理念和行動方案,即能量與資源、能量與安全極致平衡,設計與制造高度融合,為產業(yè)提供新的發(fā)展思路,并呼吁所有生態(tài)伙伴協(xié)同共進,共創(chuàng)共贏,攜手實現(xiàn)新能源產業(yè)的可持續(xù)發(fā)展,共同創(chuàng)造人類更加美好的明天!

以下為劉靜瑜董事長演講實錄:

尊敬的萬鋼主席,各位領導,各位同仁,朋友們,今天我想跟大家分享的主題是“動力電池可持續(xù)發(fā)展”。

【超越商業(yè) 造福人類】

當前,在“雙碳”戰(zhàn)略成為全球共識的大背景下,全球新能源產業(yè)持續(xù)迅猛發(fā)展,近幾年,中創(chuàng)新航的發(fā)展速度和成績也備受矚目,我們的技術實力、市場地位、產能規(guī)模、品牌影響力不斷邁上新的臺階,連續(xù)三年動力電池裝機量倍數(shù)級增長,成為全球動力電池企業(yè)中發(fā)展最快的企業(yè)之一。我們也完成了長三角、西南地區(qū)、中部地區(qū)、大灣區(qū)等產業(yè)集群以及材料、回收基地等的全面布局,新基地新產線目前已經陸續(xù)建成投產。

我們的使命是“超越商業(yè),造福人類”。我們要有超越商業(yè)的格局,才能夠做正確的事;要有做強商業(yè)的實力,才能夠正確地做事。我們的愿景是“共創(chuàng)共贏,成就偉大”,我們秉持“真誠、高效、共贏”的核心價值觀,全力為合作伙伴賦能,與所有合作伙伴一起,引領構建富有生機的產業(yè)生態(tài),持續(xù)為人類更美好的未來做貢獻。

【創(chuàng)新引領可持續(xù)發(fā)展】

中創(chuàng)新航把“創(chuàng)新”注入血液和基因。我們面向未來進行戰(zhàn)略考量,我們始終思考的是怎樣用核心的技術滿足客戶需求,甚至是研發(fā)和制造出能夠創(chuàng)造市場需求的產品。這也是我們不斷獲得客戶肯定的堅實基礎。

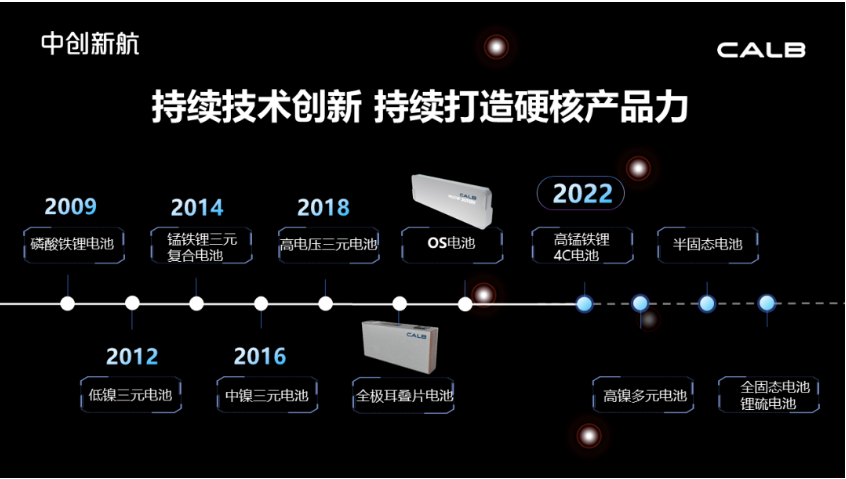

2014年的時候,公司就率先實現(xiàn)了長壽命、高安全的錳鐵鋰三元復合電池量產交付。2016年,通過三元高錳化,進一步實現(xiàn)高電壓高安全三元核心技術突破。2018年,我們推出了全球領先的高安全高電壓技術及產品,引領三元技術發(fā)展方向,為行業(yè)發(fā)展做出了積極貢獻;2019年推出全球首創(chuàng)全極耳疊片技術及產品,引領鋰電池制造技術發(fā)展方向;2020年推出全球首創(chuàng)高能量密度電池系統(tǒng)不起火技術及產品,重新定義鋰電安全標準;2021年推出全球獨創(chuàng)OS電池技術及產品,引領TWH時代電池技術。再到我們即將推出的高錳鐵鋰電池、350wh/kg的高鎳多元電池、4C快充電池,以及400wh/kg的半固態(tài)電池、全固態(tài)電池、鋰硫電池等新型體系電池——我們始終堅持產品與技術領先戰(zhàn)略,面向未來進行研發(fā)布局,從材料創(chuàng)新、結構創(chuàng)新、系統(tǒng)創(chuàng)新、制造創(chuàng)新等多維度推動電池技術的不斷進步,進而實現(xiàn)公司的持續(xù)高速發(fā)展,同時為生態(tài)健康有序發(fā)展做出積極貢獻。

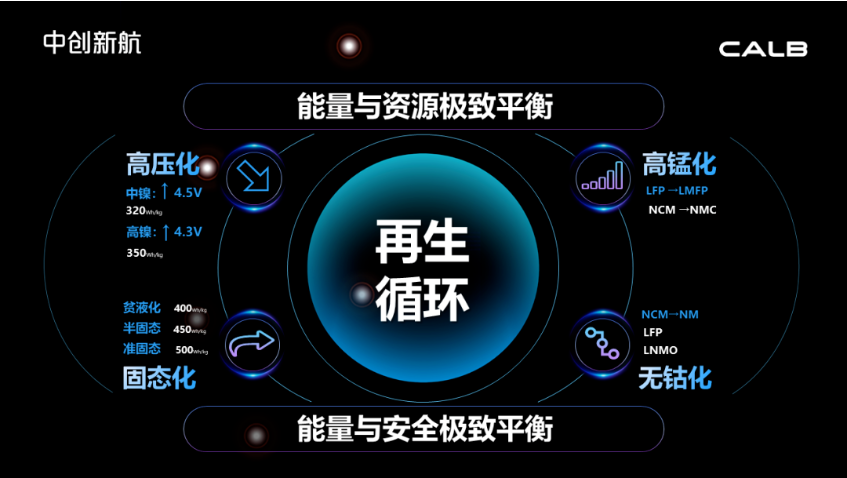

公司多項技術與產品做到了全球領先、全球首創(chuàng)和全球獨創(chuàng),印證了公司一直以來所堅持的技術引領、創(chuàng)新驅動的發(fā)展理念。當前我們正面臨著新能源產業(yè)的新周期和新挑戰(zhàn),如何實現(xiàn)動力電池產業(yè)的可持續(xù)發(fā)展,我想還是要回歸到“創(chuàng)新”二字。這里我想結合中創(chuàng)新航的創(chuàng)新實踐來講講我們的三個核心理念以及我們的具體行動方案:在材料創(chuàng)新層面,我們追求能量與資源的極致平衡;在系統(tǒng)創(chuàng)新層面,我們追求能量與安全的極致平衡;在制造創(chuàng)新層面,我們追求設計與制造的高度融合。

【能量與資源極致平衡】

動力電池產業(yè)的快速發(fā)展對于環(huán)境和資源負荷提出了挑戰(zhàn)。如何將能量與資源做到極致利用,達到極致平衡,是我們一直在思考的問題,也是我們技術創(chuàng)新的重要驅動。

高電壓三元電池技術是我們在高能量與資源以及安全極致平衡理念下推出的非常有影響力的創(chuàng)新,我們是行業(yè)內第一家將中鎳5系產品能量密度提升到與高鎳8系產品相當水平的廠家,并率先采用高電壓5系產品實現(xiàn)600km續(xù)航。經過持續(xù)的迭代升級,我們即將推出的6系高電壓產品能夠達到300wh/kg的水平,可以支持1000km以上的續(xù)航,我們認為未來幾年高電壓產品的能量密度可以達到320wh/kg,覆蓋絕大部分高性能車續(xù)航要求。

高壓化技術在大幅提升能量密度和安全性的同時,也實現(xiàn)了鋰、鎳資源的高利用率。

其次,我們也在積極采用更多的錳元素,減少對于鎳的依賴,降低材料成本。相比傳統(tǒng)三元材料,當前電池中錳含量提高了30%以上,隨著技術的不斷進步,可以預見錳的替代比例會越來越高。磷酸錳鐵鋰電池的研發(fā),是“高錳化”趨勢的另一個體現(xiàn)。我們是行業(yè)內最早量產磷酸錳鐵鋰電池的廠家,2014年推出的錳鐵鋰三元復合電池技術,為我們即將推出的新型高錳鐵鋰電池奠定了非常好的基礎。

我們也一直致力于電池的“低鈷化”和“去鈷化”研究,大力投入低鈷三元材料以及無鈷材料的研發(fā)。在過去的幾年,三元電池鈷含量降低了50%以上,未來通過材料及電池技術創(chuàng)新,有望將三元材料變?yōu)槎牧希瑢⑩捄拷档偷椒浅5偷乃剑瑫r不斷擴大磷酸鐵鋰、錳酸鋰等電池的推廣應用,大大降低對鈷資源的依賴。

除了以上技術,貧液化、半固態(tài)也都能夠在提升能量密度和安全性的同時,實現(xiàn)資源的高利用率。

以上是講如何以更少的資源,特別是稀缺資源,來獲取更高的能量,隨著TWh時代的到來,與此同等重要的是資源的循環(huán)利用。我們認為基于材料層級的再生是最高效的資源循環(huán)方式,也將成為未來主流的回收再利用路線。因此,這也是我們材料技術創(chuàng)新以及材料技術路線選擇的重要考量。比如300wh/kg以內,我們優(yōu)先采用中鎳三元路線,除了前面提到的資源經濟性以外,還有材料的標準化以及更利于材料層級的再生使用。我們僅用兩款中鎳高壓材料覆蓋絕大部分的應用需求,確保我們可以聚焦開發(fā)對應的再生回收技術,做到最低成本的資源再利用。同樣的,我們選擇高錳鐵鋰的技術路線,而非磷酸錳鐵鋰混三元的路線,也有基于未來再生回收的考量。再比如近期大家都非常關注的鋰資源回收率問題,如果能夠實現(xiàn)材料的再生使用,鋰資源的回收率一定是最高的,可以接近100%。因此,我們認為電池材料高效再生利用一定是未來動力電池可持續(xù)發(fā)展的重要支撐,我們希望和產業(yè)鏈的伙伴一起,為這種新型回收再利用模式的實現(xiàn)共同努力。

【能量與安全極致平衡】

產品安全是企業(yè)生存與發(fā)展的基石。我們認為,不以安全為前提的高能量密度,猶如無源之水、無根之木,是沒有意義的。在實現(xiàn)高比能量的技術創(chuàng)新過程中,我們始終將安全放在第一位。產品安全,不僅取決于材料與化學體系層面的本質安全,也取決于產品層級的系統(tǒng)設計、以及產品全生命周期的安全管理。比如磷酸鐵鋰的本質安全性能更好是行業(yè)的共識,但磷酸鐵鋰電池系統(tǒng)也可能起火,同時本質安全相對較差的高鎳三元,電池系統(tǒng)實際運行中也可以安全可控。

我們采用高錳化的中鎳高電壓材料,在實現(xiàn)高比能量的同時,正是堅持了對本質安全的高要求,同時,制造過程采用了相應的精益管理;在系統(tǒng)設計層面,采用了與之配套的熱安全設計,從而讓三元系統(tǒng)的固有安全性大大提升。另一方面,為了車輛實際運行的使用安全,我們還針對性地進行了全生命周期的安全管理。

總的來講,以產品的使用安全和能量密度為驅動,我們定義并實現(xiàn)了材料更高的本質安全水平,進一步以此為輸入,確定了系統(tǒng)設計的要求、制造管理的要求、運行管理的特征和算法。最終,在多種解決方案的快速迭代中,實現(xiàn)能量與安全的極致平衡。

【設計與制造高度融合】

除了材料和系統(tǒng)層級的創(chuàng)新,結構和制造層面的創(chuàng)新也是中創(chuàng)新航創(chuàng)新發(fā)展理念的重要一環(huán)。設計與制造需高度融合,在這里,我們提出三個方向——極簡制造,極限制造,智能制造。

極簡制造的核心體現(xiàn)在設計與制造的高度融合,就是要從根源上解決問題,從產品自身出發(fā),做到產品的極簡設計,進而推動制造過程的簡化,實現(xiàn)極簡工藝,隨后制造裝備也能夠進一步精簡,實現(xiàn)極簡裝備,減少復雜度和單位固定資產投資的強度。去年我們發(fā)布的OS電芯零部件數(shù)量已經簡化了25%,使工序數(shù)量也簡化了30%,相應的成本也降了很多,這就是極簡制造理念的體現(xiàn)。

極限制造,要做到極限工藝、極速裝備、極精控制。把制造過程的控制水平發(fā)揮到極致,一方面是通過高精度高可靠性的設備把工藝水平發(fā)揮到極限,支持下一代規(guī)模化制造產品,比如超寬超薄的集流體開發(fā)、超高精度的制造技術等。另外,要開發(fā)超高速的制造生產線,而且還要做到極致的穩(wěn)定性,單線產能怎么從5GWh做到10GWh,單棟廠房怎么從20GWh做到50GWh,還有ppb級的品質管控……這都是大規(guī)模制造給我們提出的挑戰(zhàn)。

在智能制造方面,生產線已經實現(xiàn)了大數(shù)據(jù)應用、云計算與機器感知。接下來,我們要聚焦更高層次的數(shù)據(jù)應用,同步在智能監(jiān)測、AI自分析、閉環(huán)自調整等方面深入研究,實現(xiàn)精益自動化、數(shù)字化和智能化的深度融合,支撐TWh時代的大規(guī)模制造。

總結一下,新能源產業(yè)市場廣闊,方向確定。我們必須堅持創(chuàng)新引領,實現(xiàn)能量與資源、能量與安全的極致平衡,實現(xiàn)設計與制造的高度融合,迎接TWh時代。我們將與所有上下游合作伙伴,與同行,與所有生態(tài)伙伴一起,共創(chuàng)共贏,攜手實現(xiàn)新能源產業(yè)的可持續(xù)發(fā)展,共同創(chuàng)造人類更加美好的明天!